En muchas formaciones y maniobras de rescate surge un debate que, lejos de estar cerrado, sigue generando confusión: ¿es necesario o recomendable duplicar las placas de anclaje como medida de redundancia?

Me gustaría dar un punto de vista basado en mi experiencia personal, como instructor Irata, y también como instructor Itra. Tengo la suerte de trabajar de estos dos estándares de trabajo con algunas cosas en común, como es el acceso por cuerda, pero específicamente diferentes, la primera, enfocada a trabajos de acceso por cuerda y la segunda, en rescate técnico.

En Irata es obligatorio tener siempre dos puntos en todos los sistemas, en las placas también. (Aquí tenéis algo mas de info Principo de doble proteccion Irata) Sin embargo, en Itra considera balido su uso en simple.

Una placa multi-anclaje es una pieza con diferentes puntos de conexión diseñado para organizar y conectar varios sistemas de cuerda en un mismo punto de forma segura, donde los fabricantes las confeccionan con un Factor de Diseño muy alto, algunas placas tienen una carga de rotura de hasta 50Kn.

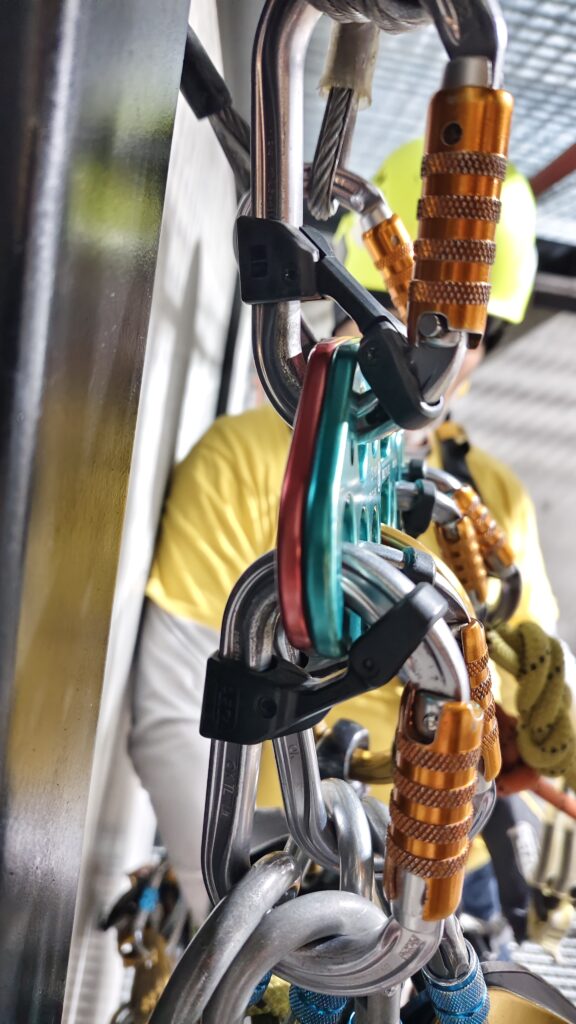

En rescate técnico e ITRA, una placa multi-anclaje certificada según la NFPA 2500 (antes NFPA 1983) garantiza que cumple con los requisitos de resistencia y seguridad para usarse como punto central de anclaje. Esto permite conectar en ella dos sistemas independientes, manteniendo la redundancia y una correcta distribución de cargas.

Este tema tiene más miga de lo que parece. ¿Una placa o dos?

¿Duplicar siempre, es más seguro?

En sistemas de cuerda, hablamos mucho de redundancia. Pero es clave entender que redundancia no es sinónimo de duplicar materiales sin criterio, sino de reducir riesgos reales. A veces, poner más material no mejora la seguridad.

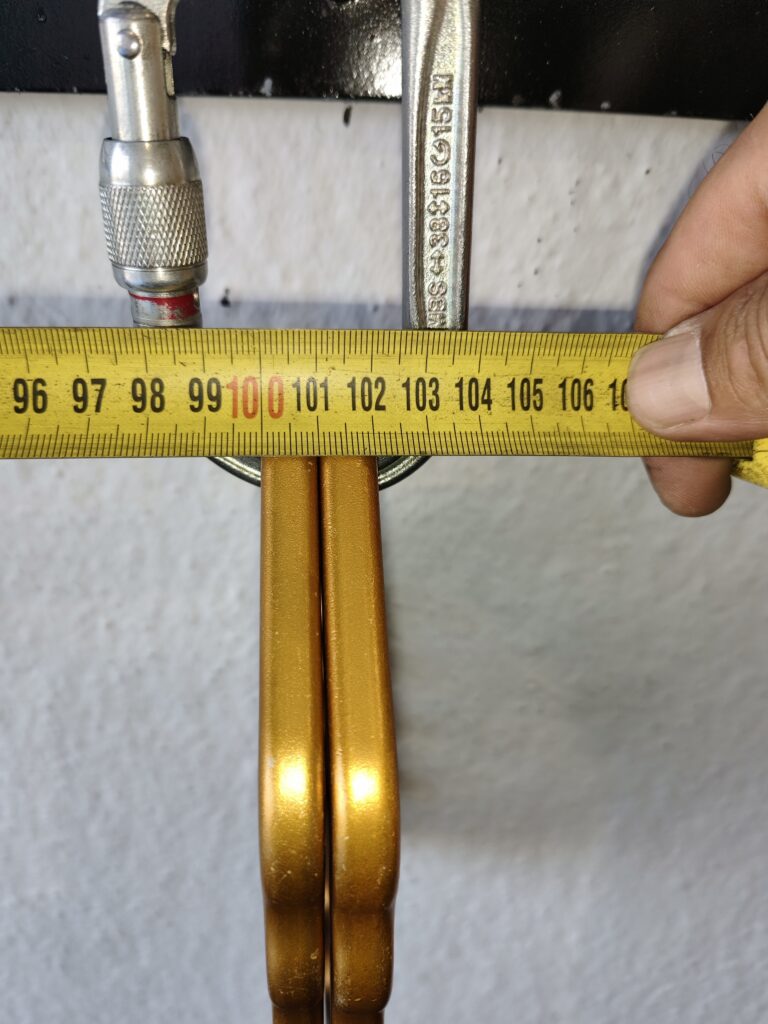

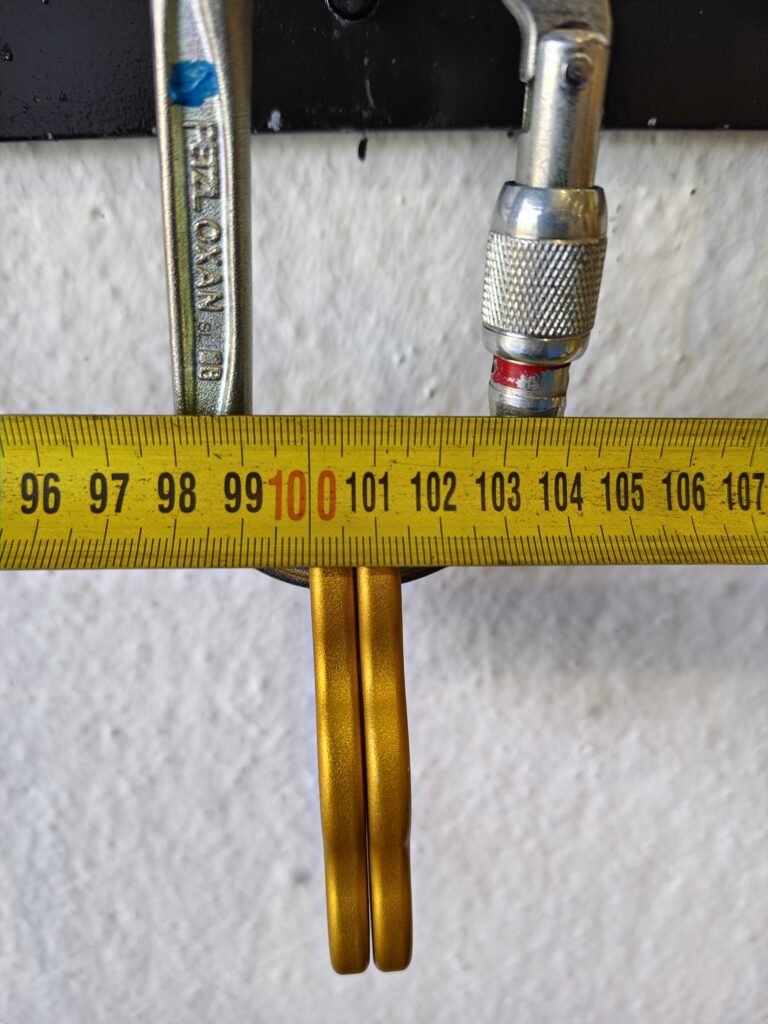

Un ejemplo claro lo vemos cuando se apilan dos placas de anclaje para crear una “redundancia”. Esta práctica puede parecer más segura, pero no siempre lo es. Muchos mosquetones están diseñados para trabajar sobre una superficie de 12 mm. Cuando se introducen dos placas, ese grosor puede aumentar hasta los 18 mm o más, lo que puede comprometer la resistencia real del mosquetón.

En este video se muestra un ensayo práctico en el que se cargan mosquetones conectados a dos placas de anclaje juntas. La prueba demuestra que, al añadir una segunda placa, el mosquetón puede dejar de trabajar bien alineado y empezar a cargar de lado. Esto hace que no trabaje en su posición más resistente y que pueda fallar antes de lo esperado. La conclusión del ensayo es clara: poner más material no siempre hace el sistema más seguro, y si la geometría no es buena, la redundancia puede incluso jugar en contra.

En este vídeo de You Tube ¨Rigging plate testing¨ de Rescue 3 Europe and Helix, muestra un test muy interesante que analiza precisamente este efecto:

Evolución de una comprensión

Durante años he ido evolucionando como técnico y como formador. En mis primeros cursos y exámenes IRATA, repetía el patrón común: dos puntos, dos placas, pasar el examen. Sin cuestionarlo, simplemente porque estaba en la norma.

Pero con el tiempo, a través de formaciones más profundas, competiciones de rescate y sobre todo la experiencia real durante mis practicas, mi comprensión ha cambiado. Ahora entiendo que la redundancia no debe hacerse por cumplir una norma ciega, sino porque realmente aporta algo: una segunda oportunidad ante un fallo humano. Lo que he visto con mis ojos situaciones reales que siempre me parecieron leyendas urbanas. Como abrirse un mosquetón por la vibración, abrirse ante mis ojos mosquetones de dos movimientos en un paso a 90º de camilla. Esto lo digo muchas veces.

Cerrar la rosca de un mosquetón conectándolo en una placa, quedando abierto el gatillo sin entrar en la nariz. (por esto ha suspendido algún NV 3 su examen) pero también lo he visto varias veces. A mi me ha pasado. Todo esto pasa, cuando más horas dedicas a algo más aumentas las probabilidades de que ocurran cosas. Este es el motivo de la redundancia, los famosos dos puntos. Reducir las probabilidades de que ocurra un incidente, ya que en este ámbito de trabajos verticales, rescate técnico, espacios confinados. Accesos difíciles, si ocurre una sola vez, el juego se acaba. Todos somos conscientes de esto en nuestro trabajo.

Y es que muchas veces, la tendencia natural del ser humano es complicar las cosas innecesariamente. Queremos “más equipo” pensando que eso es igual a “más seguridad”, cuando en realidad, más elementos también pueden significar más posibles errores. Lo mas difícil es encontrar el equilibrio.

El uso de una cinta textil como ayuda a la conexión

En mi entorno como equipo de rescate, suelo usar una única placa de anclaje, y le añado una cinta textil como medida auxiliar. No la pongo esperando que sustituya a la placa si esta falla —eso sería absurdo teniendo en cuenta que estas placas aguantan más de 50 kN—, sino como una herramienta para reducir errores humanos. Es muy simple, tan simple que es difícil de entender, la mente humana tiende siempre a complicarlo todo. Ponemos una cinta para reducir el riesgo de fallo por factor Humano, aun así, puede fallar…

He visto muchas veces mosquetones mal cerrados o conectados a medias. La cinta actúa como doble punto de control visual y táctil, ayudando al técnico a fijarse bien en su conexión. Esto reduce el riesgo en momentos de fatiga, estrés o incluso exceso de confianza. Esto funciona!

No todo lo que se duplica es redundante

Existen placas fabricadas en doble cuerpo, como estas

Y también soluciones improvisadas por técnicos, como unir placa y una cinta con bridas :

Mi intención no es cuestionar ni el trabajo de los fabricantes, ni las decisiones técnicas de otros profesionales. Cada producto y cada configuración tienen su contexto y su razón de ser. Lo importante es entender el concepto que hay detrás: cuando dos elementos se unen físicamente, pasan a comportarse como una sola unidad. Siguen siendo seguros, están certificados y cumplen su función, pero dejan de ser puntos completamente independientes entre sí.

Esto no significa que estén mal diseñados ni que su uso sea incorrecto. Simplemente es una reflexión técnica sobre cómo interpretamos la redundancia. En estos casos, la redundancia ya no está en el elemento, sino en el sistema completo y en la forma en que lo gestionamos.

Legalidad, responsabilidad y sentido común

Más allá del criterio técnico, también entra en juego la responsabilidad legal. El Real Decreto 2177/2004 establece que en trabajos en suspensión deben existir dos sistemas independientes: uno de trabajo y otro de seguridad. Es decir, dos sistemas diferenciados.

Cuando utilizamos una única placa para conectar ambos sistemas, aunque tenga varios orificios o puntos de conexión, seguimos trabajando sobre un mismo elemento estructural. Esto no implica que sea inseguro ni incorrecto, pero sí es algo que conviene tener en cuenta dentro de la evaluación de riesgos.

Al final, no se trata de señalar lo que está bien o mal, sino de entender qué estamos haciendo y por qué. Cada equipo, cada maniobra y cada entorno requieren un análisis propio y una decisión consciente.

Ahora bien, está justificado en tu entorno laboral el uso de un punto, una placa es mas seguro, que usar dos… es tu decisión final. En mi equipo uso la redundancia. Es mi decisión, reducir riesgos. ¿Que riesgo? El principal causante de accidentes, el factor Humano. Las placas no fallan, los dispositivos no fallan sin mas, siempre hay una acción humana… Mala inspección, mala conexión, mala comprensión, mala comunicación… esto es el problema que genera accidentes. Una placa no se rompe sin mas, si se rompe, algo muy mal estaremos haciendo. ¿Si se rompe la placa, aguantara la cinta textil? Es absurdo, si se rompe la placa por que llega a ella un fuerza de rotura de 5.000kg lo que menos te va a importar es la cinta textil.

Al final, la última palabra siempre la tiene el jefe de equipo. Es quien, basándose en la evaluación de riesgos, debe decidir si trabajar con una placa, con dos placas, con placa más cinta o aplicando dobles chequeos adicionales. No existe una única fórmula válida para todos los escenarios. Cada entorno, cada maniobra y cada equipo son diferentes. Lo importante no es cuántos elementos pongas, sino que tengas claro por qué los pones. Reducir el riesgo, especialmente el humano, es la clave. Elegir bien no siempre es fácil, pero para eso existe el criterio profesional: analizar, decidir y asumir la responsabilidad. Esa es la verdadera seguridad

La doble verificación de seguridad como forma de redundancia

Existe otra forma de redundar que a menudo se pasa por alto y que, en mi experiencia, en equipos de recate resulta muy eficaz: La doble verificación de seguridad. Esta es una buena herramienta para reducir riesgos.

Si en una maniobra utilizamos una placa de conexión porque técnicamente es la mejor solución —por geometría, reparto de cargas o simplicidad del sistema, por si realizamos paso de nudos etc—, la redundancia no tiene por qué venir siempre de añadir más hierro o cinta. Puede venir de cómo trabajamos alrededor de ese elemento.

En mi forma de trabajar, la redundancia también se construye desde el equipo. El jefe de equipo pide una primera verificación completa de la maniobra: conexiones, orientación de los mosquetones, cierres, compatibilidad de dispositivos y coherencia general del sistema. Después, se promueve una «segunda verificación» colectiva con el sistema cargado , donde los propios técnicos revisan visual y táctilmente el sistema antes de empezar la maniobra. SI, dos chequeos de seguridad.

Esta doble verificación no sustituye al material, pero reduce de forma muy efectiva el principal riesgo real que tenemos: el error humano. Fatiga, estrés, prisas o exceso de confianza son factores que todos conocemos y que aparecen incluso en equipos muy experimentados. Que otra persona revise lo que tú has montado —y que tú revises lo de otro— introduce una segunda oportunidad de detectar un fallo antes de que sea tarde. Pero eso si, hay que hacerlo.

Desde este punto de vista, la redundancia no está en duplicar placas “por si acaso”, sino en duplicar la atención, el criterio y la responsabilidad compartida. Una placa bien elegida, correctamente instalada y sometida a una doble verificación consciente puede ser más segura que dos placas mal orientadas, mal conectadas o asumidas como “seguras” solo por estar duplicadas.

Al final, la seguridad no depende solo de cuántos elementos ponemos, sino de cómo los pensamos, cómo los montamos y cómo los revisamos en equipo.

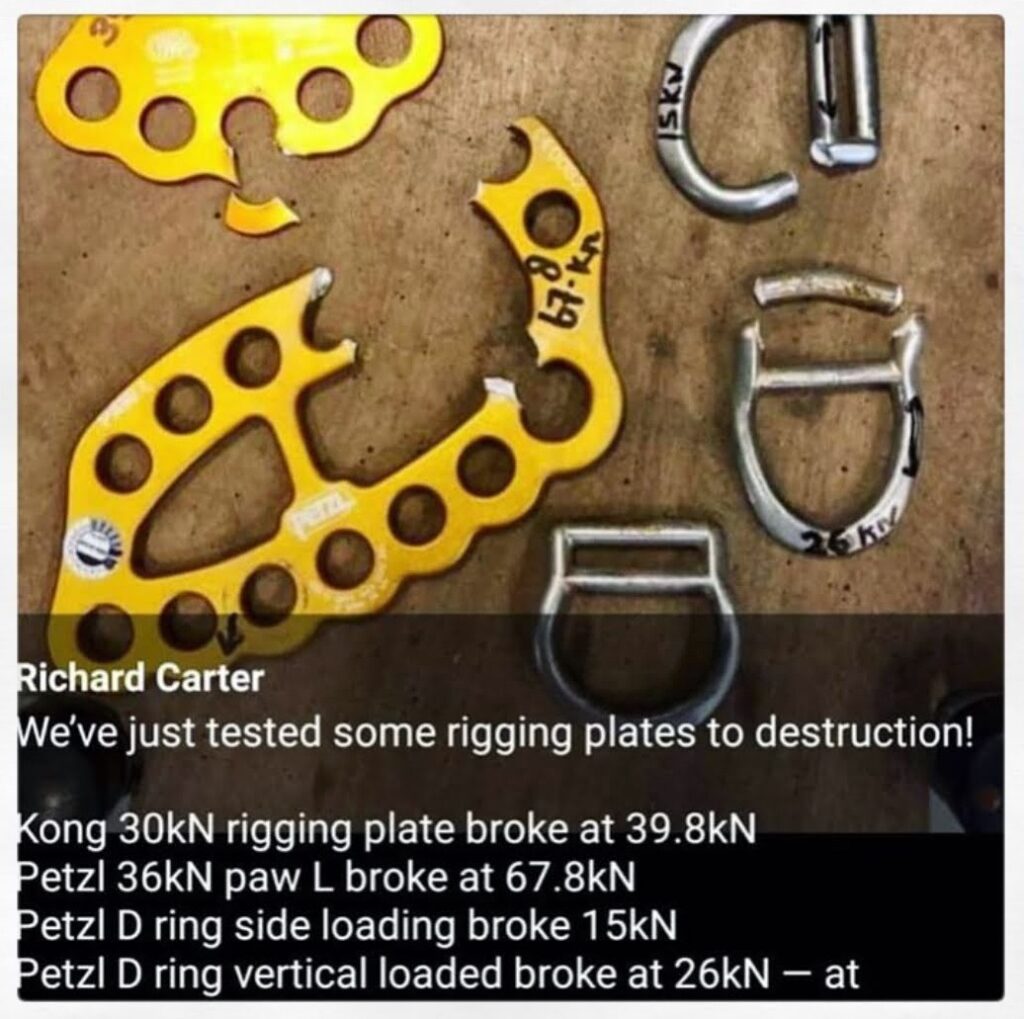

En este test compartido por Richard Carter se probaron distintos modelos de placas y conectores:

Datos reales sobre roturas

Kong 30kN: rompió a 39,8kN

Petzl Paw L 36kN: rompió a 67,8kN

Carga lateral de anillo D Petzl: rompió a 15kN

Esto nos recuerda algo fundamental: los equipos certificados no suelen fallar. Lo que falla es su uso. Y ahí es donde entra la redundancia:

No porque algo se vaya a romper, sino porque alguien puede cometer un error.

Conclusión: más criterio, menos rutina

La decisión final siempre debe pasar por el criterio del jefe de equipo o supervisor, basado en la formación y contexto de sus técnicos. Pero también debe estar alineada con la ley y con el sentido común.

La mayoría de los accidentes en nuestro sector no han sido por fallo del material, sino por errores humanos. Y esto es lo que buscamos evitar con una redundancia bien aplicada: no evitar que se rompa una placa, sino dar una segunda oportunidad cuando nosotros mismos cometemos un error.

Si este artículo te hace pensar dos veces antes de duplicar por costumbre, o te anima a revisar con más atención lo que haces en tus maniobras, ya ha cumplido su función.

Porque la seguridad, al final, no está en el material… está en las decisiones que tomamos con él.

Gracias por tu tiempo, seguimos aprendiendo y compartiendo.